Постоянно учиться самому и передавать знания другим – таким секретом успеха поделился ведущий инженер по качеству цеха сборки, окраски и сдачи силовых агрегатов завода двигателей Максим Филиппов. Свою профессию (а появилась она не так давно) он любит за возможность постоянно узнавать что-то новое. Одинаковых дней у него не бывает.

– В моей работе нет однотипности, – говорит Максим. – Каждый раз познаешь силовой агрегат по-новому, с другой стороны. Находятся новые дефекты – и они прорабатываются от и до, от причины возникновения до способа решения проблемы.

Перед Филипповым стоят действительно серьезные задачи: контроль выявления дефектов, анализ присланных поставщиками рекламационных актов, инспекционный контроль автомобиля, разработка и внедрение корректирующих мероприятий по устранению несоответствий.

– Для выявления коренных причин возникновения дефекта мы часто используем метод «5 почему», – делится Максим. И работа эта приносит свои плоды: группе под руководством Филиппова удалось решить проблему неверной установки трубы перепускной системы охлаждения и вредного контакта с кронштейном жгута проводов на двигателе. В результате дефект устранили, а экономический эффект составил 144 тыс. рублей.

Контроль за ситуацией не ослабевает ни на секунду – после внедрения необходимо, во-первых, оценить эффективность предложенных мероприятий, а во-вторых, проследить за тем, как исполняются корректировки – чтобы избежать повторения. А повторяемость дефектов, как признается наш герой, иногда случается. В основном причиной является человеческий фактор. Именно поэтому так важен постоянный и непрерывный процесс обучения.

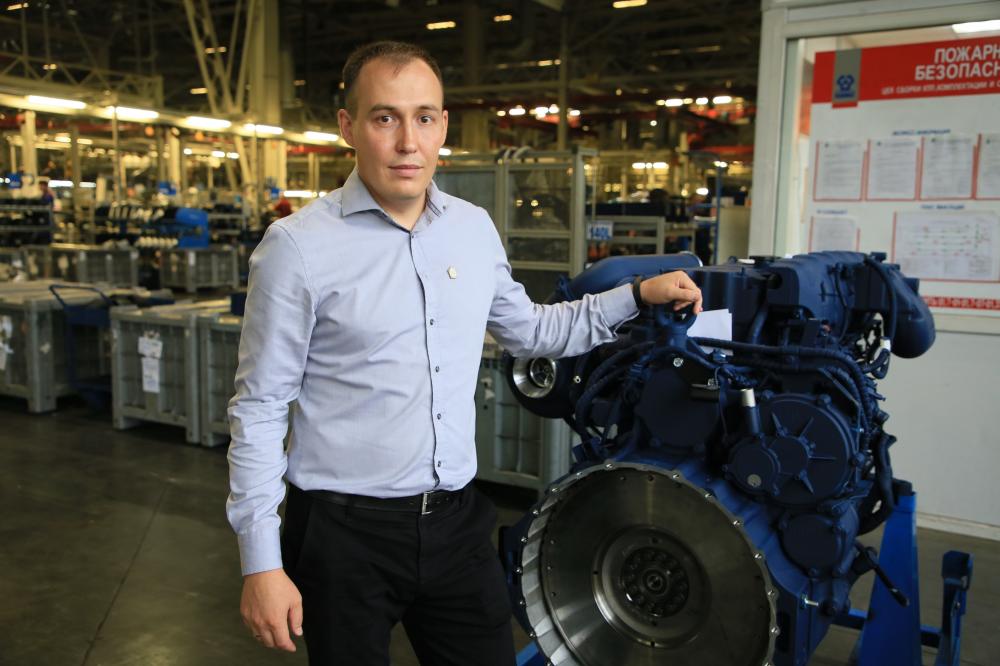

Двигатель для 30-летнего Максима Филиппова – источник задач и их решений

– Я сам проходил несколько курсов – например, «7 инструментов качества», «Процессный подход» и курсы в МИТТУ. И обязательно веду работу с персоналом – я являюсь тренером по программе «3 НЕ». На данный момент обучена уже половина цеха, это 54 работника. Курс проводится в рабочее время – с утра, например, когда линия меньше загружена и есть возможность взять людей с конвейера.

Такой подход дает свои плоды – дефектов становится меньше, а работники заметно повышают квалификацию.

– Стала выше взаимозаменяемость работников. Если раньше один человек знал и мог выполнять только свой функционал, то сейчас способен заменить и другого работника. Во время пандемии коронавируса, когда многие были на больничном, такой подход очень выручил, – говорит Максим.

Филиппова высоко оценивает и его руководитель, замначальника цеха по технической части Андрей Бледных:

– Максим Вениаминович проделал очень большую работу. После его появления в нашем цехе уменьшилось количество брака на единицу сдаваемой продукции – дефекты обнаруживаются еще на этапе сборки силовых агрегатов. Постоянная планомерная работа по обучению персонала также очень помогает эффективности нашей деятельности. Основная политика «КАМАЗа» – производить качественную продукцию. А качество – это отсутствие претензий от покупателя. Если нет претензий от покупателя, значит, мы работаем как надо.

Не так давно Максим получил значок «Отличник качества»

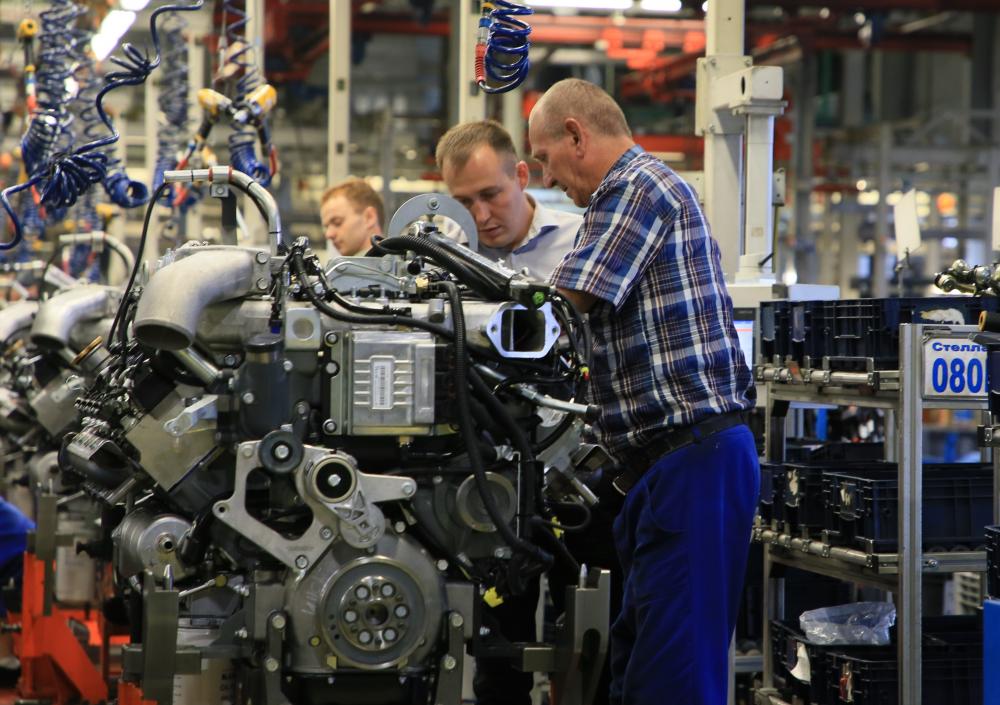

Опытным глазом Филиппов сразу отметит, где возникло несоответствие

Текст: Эльвира Галлямова. Фото: Люция Шафикова.

Да, уж, и не говорите! Ужас! Ведь как же он сейчас без знаний географии и истории древнего мира, пропадёт.

Ответить (0)Да уш!!! Учился на 2 и 3, а сейчас ведущий инженер

Ответить (0)